Referenzen aus der Schiffbauindustrie

Kranschiff «Saipem 7000»

Halbtaucher-Kran und Off Shore Rohrverleger (J-Lay)

Anwendungsbeispiel Nr. 101

Ballasttank Anwendung

Saipem 7000 wurde ursprünglich als Halbtaucher-Kranschiff (Micoperi 7000) gebaut und war ausgelegt um Gewichte bis zu 14’000 Tonnen Gewicht heben zu können. 1999 wurde das Schiff umgebaut. Ein «J»-Lay Turm sowie eine Rohrverlegungsanlage für Tiefsee-Pipelines wurden installiert. Der Kranturm ist

mit 135m der Höchste der Welt. Das Gesamtgewicht der Rohrverlegungsanlage

beträgt 4’500 Tonnen. Die Ballasttanks werden mit 146 Trimod´Besta Füllstandschaltern aus komplett rostfreiem Edelstahl gesteuert.

Ballastsystem

- 4 x 6’000 Tonnen/h Ballastpumpen

- 40 Ballasttanks, total 83‘700 m³

- 14 Schnellballasttanks, total 26‘000 m³

Klassifizierung

Lloyds Register und RINA

Konformität

NMD, HSE, USCG Reglement

Trimod´Besta Schiffregisterzulassungen

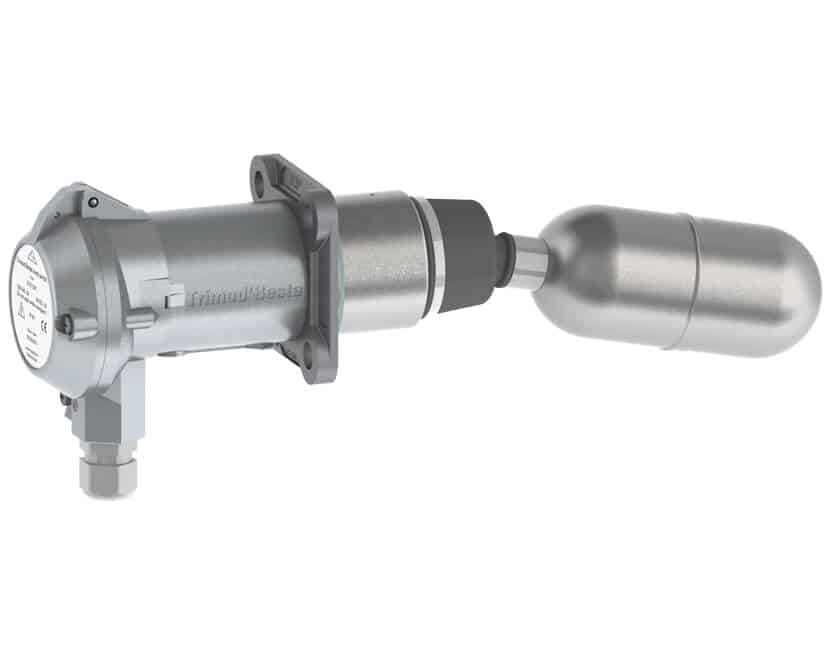

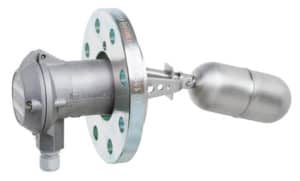

Installierte Füllstandschalter

- 5A 01 04 aus rostfreiem Edelstahl

- 5U50A 01 041 aus rostfreiem Edelstahl, IP68 mit 50m langem Kabel

Marine Scrubber Systems

Anwendungsbeispiel Nr. 102

Application

Burning fossil fuel in ship diesel engines creates large amounts of toxic sulphur oxides (SOx) which are harmful to the world’s ecosystems. Not only the marine environment but also the human health can be seriously damaged for long term. For this reason, the ship owners are permanently called upon to meet the current regulations of the International Maritime Organization (IMO) which is appealing to the ship owners to reduce the output of SOx and triggers them to adapt their existing exhaust cleaning systems according to IMO’s latest rules. Due to the new scrubber technologies, the ship-owners have the possibility to run their fleets with cheaper heavy fuel oil while the output of toxic exhaust gases is reduced.

Trimod´Besta Ship register approvals

Installed level switch types

- A 41C80 404

EN/DIN flange PN16 DN100

Hastelloy C Standard execution for operating temperatures up to 330°C.

- HA 41C80 404

EN/DIN flange PN16 DN100

Hastelloy C High temperature execution with heat exchanger for operating

temperatures up to 400°C.

Why Trimod´Besta?

Why Trimod´Besta?

Navy Industry

Anwendungsbeispiel Nr. 103

Application

Trimod´Besta level switches have been tested from NSWCCD Naval Surface Warfare Centre, Carderock Division for 36 months without failure on the USS Thomas S. Gates. As a result the US fleet has been equipped step by step with Trimod´Besta level switches.

Within the past years, we delivered several thousand level switches to the global industries (submarine, ship, air craft carrier).

Trimod´Besta Ship register approvals

Installed level switch type

- A 011 051

Why Trimod´Besta?

Extract of a newspaper article

Submarine Industry

Anwendungsbeispiel Nr. 104

Application

Since 1995 we have delivered a lot of Trimod´Besta level switches for the submarines of the Australian Navy.

The level switches control the interface level between sea water (density 1.017-1.030) and fuel (density 0.820-0.860) in the fuel thanks.

Collins Class

This submarine´s operational characteristics and range have been tailored specifically for its defence and two-ocean surveillance role in the Royal Australian Navy. Designed to be as quiet as advanced technology can achieve, Collins has been developed from five generations of submarines designed and built over the last 20 years for the Swedish Navy.

Trimod´Besta Ship register approvals

Installed level switch type

- 5U2AE188 0118E188 408T1

Features:

- Submersible level switch IP68

- Special cable

- stainless steel housing, epoxy painted

-

Flange type 011, stainless steel, dry side epoxy painted and wet side in

Hastelloy C - Float module in Hastelloy C, suitable for interface control

Why Trimod´Besta?

Why Trimod´Besta?

Trimod´Besta level switches are designed for a life time of more than 30 years.

Referenzen aus der Öl- und Gasindustrie

FPSO BW Pioneer im Golf von Mexiko, USA

Anwendungsbeispiel Nr. 201

Anwendung in explosionsgefährdeter Umgebung

Die BW Pioneer, ein FPSO Schiff im Golf von Mexiko, wird von BW Pioneer Ltd., einer Tochter-gesellschaft von BW Offshore, betrieben. Das Schiff wird von einer abkoppelbaren Drehverankerung (turret mooring) an Ort und Stelle gehalten. Das Konzept des STL (Submerged Turret Loading) ist eine verankerte Unterwasserboje. Das Mooring und der Heber für den Flüssigkeitstransfer sind mit der Drehverankerung in der STL Boje verbunden. Die STL Boje wird dann in den Rumpf des Schiffes eingezogen. Nachdem die Boje am Tanker angedockt hat, kann sich das Schiff ohne Antrieb frei nach Windrichtung oder Wellengang ausrichten und die Flüssigkeit wird in das Schiff überführt.

Dank dem fortgeschrittenen Sicherheitsstandard wiedersteht das Schiff schwierigen Verhältnissen wie starkem Wind, Strömungen und Wellengang bis zu 6 Meter Höhe was den Ladungsprozess auf hoher See Wetterunabhängig und fast jederzeit möglich macht.

Die Trimod´Besta Füllstandschalter befinden sich im Andockraum der BW Pioneer, welcher überflutet wird, wenn das Schiff an die Boje andockt.

Anforderungen an die Füllstandschalter

- Druckgekapselte Füllstandschalter

- Gefahrenzone 1

- Wandinstallation für Bilgealarm

- Anwendung in Salzwasser

- Schutzart IP68, eintauchbar bis 20m

- Relative Luftfeuchtigkeit 33% bis 100% (Tropische Meeresumgebung)

- Betriebstemperatur To +17 bis +45°C

Ex-Zulassung

EPS 09 ATEX 1238 X

Installierte Füllstandschalter

- X5U40B8 01 04

Edelstahlausführung, Schutzart IP68, druckgekapseltes Gehäuse, 40 m Kabel und goldbeschichtete Schaltkontakte.

Luginetsky Gaskompressorstation in Strezhevoy, Westsibirien, Russland

Anwendungsbeispiel Nr. 202

Ex-proof Anwendung

Das Erdgas steht beim Transport durch die Pipelines unter sehr hohem Druck. Um einen effizienten, ökonomischen Transport garantieren zu können, muss das Gas periodisch wieder unter Druck gesetzt werden. Dies erfolgt in sogenannten Gaskompressorstationen, welche in Abständen von 70 bis 160 km entlang

der Pipeline installiert sind. Das Erdgas fliesst in die Kompressorstation

wo es mit einer Turbine komprimiert wird.

Die Kompressorstationen sind auch mit Flüssigkeitsabscheidern ausgestattet, ähnlich derer welche beim Dehydrieren des Gases benötigt werden. Normalerweise beinhalten die Separatoren Abscheider und Filter, welche

Flüssigkeiten und kleinste Partikel aus dem Erdgas in der Pipeline herausfiltern. Das Erdgas wird auch als Trockengas bezeichnet, da es üblicherweise eine bestimmte Menge an Wasser und Kohlenwasserstoff während des Transports kondensiert. Die Flüssigkeitsabscheider in der Kompressorstation ermöglichen eine möglichst hohe Reinheit des Erdgases.

Anforderungen an die Füllstandschalter

- Betriebsdruck po bis zu 100 bar

- Betriebstemperatur To bis zu 380ºC

- Ex-geprüfte Instrumente

- Dichte bis 0.4 kg/dm³

- Edelstahlausführung

Ex-Zulassung

PTB 03 ATEX 1006

Installierte Füllstandschalter

- Z54K8 01 07

- Z54HK8 01 07

- Z54K8 135RY 032

- Z54HK8 011Z 76

Standard Vierkantflansch PN 25

Standard Vierkantflansch PN 25

ANSI 3”, cl. 900

Standard Rundflansch PN 25

Produktion von Inertgas auf Schiffen

Anwendungsbeispiel Nr. 203

Anwendung

Auf Tankern wird beim Entladen von entflammbaren Flüssigkeiten der Raum oberhalb der Ladung mit Inertgas gefüllt. Es verhindert, dass ein explosives Gasgemisch entsteht. Das Gas wird auf den Tankern produziert indem man Kerosin oder Dieselabgase in einem Generator verbrennt. In den Tanks der Inertgas Generatoren befindet sich Salzwasser, welches Russpartikel und wasserlösliche Substanzen aus dem Gas entfernt. Die Trimod´Besta Füllstandschalter sind dort als Hoch- oder Tiefalarmgeber eingebaut.

Auf FPSO’s (floating production storage and offloading vessels) besteht der Inert Generator typischerweise aus 904L oder SMO Stahl. In der unten gezeigten Anwendung ist der Trimod´Besta Füllstandschalter in einer speziell gefertigten Schwimmerkammer aus Edelstahl eingebaut.

Konditionen

- Umgebungstemperatur und Druck(max. 0.15 bar)

- Sprühwasser (Salzwasser)

Produkte

- Füllstandschalter Typ A 01 041

- Füllstandschalter Typ DB 01 04

- Prüfbetätiger Typ 2385 (optional)

BP Bruce, Nordsee 340 km nordöstlich von Aberdeen, Schottland

Anwendungsbeispiel Nr. 204

Das Ölfeld Bruce wurde im Juni 1974 entdeckt. 4000 Meter unter dem Meeresboden in einer Wassertiefe von 121 Metern wurde Leichtöl gefunden, welches unter Reservoirkonditionen in Gasform auftritt. Weitere Bohrungen waren weitgehend erfolglos. Das Interesse für das Gebiet lebte 1981 wieder auf, als BP erneut auf Leichtöl stiess. Eine weitere Entdeckung erfolgte 1984 durch Total etwas weiter östlich.

Das Transportsystem besteht aus einer 6 km langen 32”-Pipeline, welche sich der von Total betriebenen Frigg UK Gasexport-Pipeline anschliesst. Diese bringt das Gas zum St. Fergus Terminal. Weiter gibt es eine 248 km lange 24“-Ölexport-Pipeline zur BP FPS Einheitsplattform welche von dort weiter zum von BP betriebenen Forties Pipeline System führt. Die PUQ-(process/utilities/quarters) und Drilling Platformen sind durch eine 47m lange Brücke miteinander verbunden.

Anforderungen an die Füllstandschalter

- Betriebsdruck po bis 111 bar, ANSI cl. 900

- Betriebstemperatur To -82 bis +220°C

- Eigensichere Stromkreise, vergoldete Kontakte

- Dichte bis zu 0.58 kg/dm³

- Trennschichtanwendung 0.78 / 1.04 kg/dm³

Installierte Füllstandschalter

Insgesamt sind 83 Trimod´Besta Schalter installiert.

- 5DBE28 131R 07

- 5DBE28 131R 08T1

- 5DBE28 132R 07

- 5DBE28 134RL 27

- 5DBE28 134RL 28T1

- 5DBE28 135JS 032

- 5TDB 131R 07

- 5TDB 141R 04G3

cl.150

cl. 150

cl. 300

cl. 600

cl. 600

cl. 900

cl. 150

cl. 150

Dichte 0.5 kg/dm³

Trennschicht

Dichte 0.5 kg/dm³

Dichte 0.5 kg/dm³

Trennschicht

Dichte 0.5 kg/dm³

Tieftemperatur

Tieftemperatur

Alle Schalter bestehen komplett aus rostfreiem Edelstahl und haben die Schutzart IP67. Die Schalter sind in Kohlenstoff und in rostfreien Edelstahlkammern eingebaut.

Warum Trimod´Besta?

Warum Trimod´Besta?

Referenzen aus der Chemie- und Petrochemie

Fife Ethylene Plant in Mossmorran, Schottland

Anwendungsbeispiel Nr. 301

Ethylen-Cracker

Die von ExxonMobil Chemical betriebene Fife Ethylene Plant (FEP) ist eine der grössten und modernsten Ethylenanlagen in Europa. Der Bau in Mossmorran, 40 km nördlich von Edinburgh, begann im Jahr 1981. Nach der Fertigstellung 1986, wurde die Anlage offiziell von der Queen eröffnet. Es ist die erste Produktionsanlage welche speziell für die Verarbeitung von flüssigem

Erdgas aus der Nordsee gebaut wurde.

Die jährliche Produktionskapazität beträgt 830’000 Tonnen Ethylen. Um Ethylen zu produzieren, wird das Rohmaterial Ethan bis auf 900°C erhitzt, wodurch das Ethan in der Dampfcrackeinrichtung zu Ethylen umgewandelt wird. Um das Ethylen gewinnen zu können, wird der Gasstrom danach auf -150°C abgekühlt.

Anforderungen an die Füllstandschalter

- Explosionsgefährdeter Bereich. Zone 0 für Schwimmer

- Eigensichere Stromkreise, vergoldete Kontakte

- Betriebstemperatur To: -160 bis +320°C

- Min. Dichte: 0.4 kg/dm³

- Trennschichtüberwachung von 2 Flüssigkeiten (z.B. Öl und Wasser)

- Extrem hohe Betriebssicherheit des Schaltermechanismus

- Einbau in Schwimmerkammern, welche nach speziellen Schweiss- und Prüfverfahren hergestellt wurden

Installierte Füllstandschalter

In den 400°C heissen und bis zu -160°C kalten Arbeitsbereichen der Ethylenproduktionsanlage sind 114 Trimod´Besta Füllstandschalter und 110 Schwimmerkammern installiert.

Schaltertypen

(4 Beispiele aus insgesamt 21 verschiedenen Schaltern)

- 2B 131RE90 041

- 2DB 131RE91 07

- 2HB 134RE90 02

- 2TDB 132RLE91 76

Warum Trimod´Besta?

Warum Trimod´Besta?

Referenzen aus der Energieerzeugung

Biogasanlage in Sydney, Australien

Anwendungsbeispiel Nr. 401

Anwendung in explosionsgefährdeter Umgebung

Das Bild zeigt den Ausschnitt einer Biogasanlage. Installiert sind Trimod´Besta Füllstandschalter vom Typ ZKK5 01 04. Diese werden als Tiefalarm bei der Wiederaufbereitung von Abwasser verwendet.

Der Aufbereitungsprozess liefert Methangas, welches als Energiequelle dem Generator zugeführt wird. Die vom Generator erzeugte Energie wird wiederum für den Aufbereitungsprozess verwendet.

Anforderungen an die Füllstandschalter

- Druck: PN 25, max. 25 bar

- Betriebstemperatur: -30 bis 145°C

- Umgebungstemperatur: nach EN 60079-0

- Dichte der Flüssigkeit: min. 0.7 kg/dm³

Installierter Füllstandschalter

- ZKK5 01 04

Schwach- und Starkstrom Heizaggretage, Eskom Hendrina Energieerzeugungsanlage in Südafrika Ca. 40 km im Süden von Middelburg in Mpumalanga

Anwendungsbeispiel Nr. 402

Anwendung

Trimod Füllstandschalter, montiert in Schwimmerkammern, werden in Schwach- und Starkstrom Heizaggregaten des kohlebetriebenen Eskom Hendrina Kraftwerks in Südafrika benutzt. Das Kraftwerk hat insgesamt zehn 200 MW Einheiten mit einer totalen installierten Kapazität von 2’000 MW.

Das Hendrina Kraftwerk wurde zwischen Juni 1970 und Dezember 1976 in Betrieb genommen. Es ist eines der ältesten noch in Betrieb stehenden Kraftwerke von Eskom und das einzige mit zehn 200 MW Generatoren.

Nach der Fertigstellung des Kraftwerks hatte dieses die längste Turbinenhalle aller Eskom Kraftwerke. Zwischen 1995 und 1997 wurde die Hälfte der bestehenden 10 Einheiten überholt. Seither sind sie mit einem der fortschrittlichsten Überwachungssysteme der Welt ausgestattet.

Der 5-in-1 Kontrollraum der Station war der erste seiner Art in der südlichen Hemisphäre.

Anforderungen an die Füllstandschalter

- Betriebstemperatur To bis zu 400°C

- Hitzeresistente Flansche und Schwimmerkammern

- Starke Staubverschmutzung

Technische Details

- Kapazität: 2000 MW (10 x 200 MW Einheiten)

- Design efficiency at rated turbine MCR: 34.2%

- Ramp rate: 33.3% pro Stunde

- Ø Verfügbarkeit der letzten 3 Jahre: 88.8%

- Ø Produktion der letzten 3 Jahre: 11‘718 GWh

Installierter Füllstandschalter

Die Schwimmerkammern sind aus warmfestem Kohlenstoffstahl 15Mo3 gefertigt. Die Füllstandschalter sind mit Wärmetauschern und teilweise mit Überwurfflanschen aus warmfestem Kohlenstoffstahl 13CrMo44 oder rostfreiem Edelstahl ausgestattet.

- HAA 22C01 041

- HAA 01 041

Kernkraftwerk in Beznau, Schweiz

Anwendungsbeispiel Nr. 403

Informationen zur Anlage

Das Kraftwerk Beznau befindet sich auf einer Insel des Flusses Aare. Dank dem natürlichen Vorrat an Kühlwasser, braucht es keinen eigenen Kühlturm. Beznau besteht aus den zwei, fast identischen, Einheiten 1 und 2. Der Netto-Ausstoss beträgt je 365 Megawatt (MW). Beznau ist ein sogenanntes Grundlast-

Kraftwerk, welches rund um die Uhr die gleiche Menge Strom produziert. Die Anlagen werden das ganze Jahr über betrieben, mit Ausnahme von zwei bis vier Wochen im Sommer, wenn die Anlagen für die jährliche Prüfung heruntergefahren und die Brennstäbe erneuert werden müssen.

Beide Einheiten des Atomkraftwerks sind mit unter Druck stehenden Westinghouse Wasserreaktoren ausgerüstet. Das Wasser, dass durch den Reaktorkern fliesst, steht unter hohem Druck damit es trotz einer Temperatur von +312°C nicht zu kochen beginnt.

In den zwei Dampfgeneratoren wird die Hitze in einen zweiten Kreislauf eingeführt, dort wird das Wasser komplett vom ersten Kreislauf separiert und gelangt in einen drucklosen Heizkessel. Hier betreibt der erzeugte Dampf, mit Hilfe von Turbinen, die Generatoren.

Anforderungen an die Füllstandschalter

- Betriebsdruck po bis zu 70 bar, ANSI cl. 1500

- Betriebstemperatur To max. 300°C

Installierter Füllstandschalter

Das Kraftwerk ist mit rund 100 Trimod´Besta Füllstandschaltern ausgerüstet. Die Schalter werden bei Alarm für Hoch, Hoch- Hoch, Tief und Tief-Tief Pegelstände sowie für die sicherheitsrelevante Notabschaltung der Turbinen eingesetzt. Sie sind

installiert in Wasserabscheidern, Kondensatoren, Tief- und Hochdruck Vorheizern, in Speisewasser-tanks wie auch in den Refuna Wärmeüberträgern. Refuna liefert die Abwärme vom Kraftwerk Beznau zu rund 15’000 Haushalten in der Region und leistet somit einen wichtigen Beitrag zur Erhaltung der sauberen Umwelt.

- AA 01 04

- AA 01 051

- AA 21C 04

- AA 136JL 03

- P 01 04

- P 21C 04

- P 23E 02

PN 25

PN 25, Schutzbalg

EN/DIN PN 16

ANSI cl. 1500, ring joint

PN 25, pneumatisch on/off

EN/DIN PN 16, pneumatisch on/off

EN/DIN PN 63, pneumatisch on/off

Referenzen aus dem Anlagebau

Arroyito Schwerwasserproduktionsanlage in Argentinien

Anwendungsbeispiel Nr. 501

Die Anlage

Die Industrial Heavy Water Plant (PIAP) in Arroyito (Provinz Neuquén) gilt als High-Tech-Anlage in der Chemischen Industrie. Die Anlage besteht aus zwei Produktionslinien und hat eine Produktionskapazität von 200 Tonnen pro Jahr. Der

angewandte Prozess zur Gewinnung von Schwerwasser beruht auf der «Monothermal Ammonia Wasserstoff Isotopenaustausch» Methode.

Das Gesamtgewicht der kompletten Anlage beträgt mehr als 27›000 Tonnen und

beinhaltet unter anderem 250 Wärmetauscher, 240 Druckbehälter, 90 Gaskompressoren, 13 Reaktoren und 30 Destillationskolonnen.

Zusätzlich enthält die PIAP zwei Ammoniaksynthesereaktoren mit einer Produktionskapazität von je 2150 Tonnen pro Tag. Diese Syntheseeinheiten sind die grössten der Welt und gegenwärtig in einem geschlossenem Kreislauf für die Gewinnung von Schwerwasser eingesetzt.

Die technischen Eigenschaften der Synthesereaktoren, zusammen mit der Möglichkeit Ammoniak und Dünger in industriellem Massstab herzustellen, waren Anreiz für nationale und internationale Unternehmen in die Region Patagonien zu investieren.

Anforderungen an die Füllstandschalter

- Betriebsdruck po bis 261 bar (cl. 2500)

- Betriebstemperatur To max. 221°C

- Eigensichere Stromkreise für Zone 1 und 2

- Mikroschalter mit vergoldeten Kontakten

- Schwimmerkammer: kalthydraulischer Drucktest bei 420 bar

- Schwimmerkammer: Helium Dichtheistprüfung

Schwimmerkammerprüfungen

- Charpy-V Test bei -30°C

- Zerstörungsfreie Prüfungen bei -40°C (Pellini)

- 100% Schweissnaht-Farbeindringtest

- Wärmenachbehandlung bei 620°C

- 100% Oberflächen-Farbeindringtest

- Kalthydraulische Drucktests, cl. 2500: 420 bar

- Helium Leckage Test

Installierter Füllstandschalter

Bachofen lieferte 96 Füllstandschalter mit Schwimmerkammern.

- 42 x DB 132R 07

- 6 x HB 132R 07

- 32 x DB 136RS 032

- 16 x DB 137JS 032

ANSI cl. 300, To max. 80°C

ANSI cl. 300, To max. 221°C

ANSI cl. 1500, To max. 65°C

ANSI cl. 2500, To max. 120°C

Warum Trimod´Besta?

Warum Trimod´Besta?

Palmöl Produktion in Malaysia

Anwendungsbeispiel Nr. 502

Was ist Palmöl?

Palmöl/Palmkernöl ist ein wichtiges und vielseitiges pflanzliches Öl welches als Rohstoff in der Food und Non-Food Industrie eingesetzt wird. Gewonnen wird es aus der Frucht (Fruchtfleisch und Kerne) der Ölpalme. Diese können bis zu 20m hoch werden und Blätter bis zu einer Länge von 5m ausbilden. Sie tragen das ganze Jahr Früchte, wobei die reifen Fruchtstauden bis zu 50 kg wiegen können. Ölpalmen sind sehr effiziente Ölproduzenten, denn jede Frucht besteht zu ca. 50% aus Öl. Zudem benötigen sie zehn mal weniger Zeit um Öl zu produzieren als andere ölproduzierende Pflanzenarten. Palmöl und Palmkernöl sind von gentechnischen Veränderungen bisher verschont geblieben. Die weltweite Produktion von pflanzlichen Ölen beträgt über 144 Mio. Tonnen pro Jahr, wobei über 47 Mio. Tonnen auf Palmöl entfällt. Palmöl und Sojaöl machen 60% der weltweiten Ölproduktion aus. Durch seinen hohen Bedarf leistet es einen wichtigen Beitrag zur wirtschaftlichen Entwicklung der Produzentenländer und damit zur Ernährung von Millionen von Menschen rund um den Globus. Seit den Neunzigerjahren hat sich die Anbaufläche für Palmöl um 43% vergrössert. Palmöl wird heute in 17 Ländern gewonnen, wobei Malaysia und Indonesien mit einem Anteil von rund 85% an der Spitze stehen. Alleine in diesen zwei Ländern leben ungefähr 4.5 Mio. Menschen vom Palmöl. Die 5 grössten Palmölproduzenten sind Indonesien, Malaysia, Thailand, Nigeria und Kolumbien.

Anforderungen an die Füllstandschalter

- Einsatz in Sammeltanks für Fettsäuren

- Pumpensteuerung mit zwei Schaltern

- Betriebstemperatur To +150 bis +250°C

- Betriebsdruck po 2 mbar

- Mikroschalter mit SPDT Kontakt

Installierter Füllstandschalter

- Standardausführung mit Vierkantflansch, Typ: A 01 041

Pulp and Paper Industry

Anwendungsbeispiel Nr. 503

Pulp reactor plant application

To manufacture paper, fibrous material is used which is temporarily stored in a

pulp reactor far away from the production line because the pulp and its evaporations are highly aggressive.

Trimod´Besta Level Switch acts as high level alarm at the top of the reactor in

operating conditions of 6 bar and hundred 100°C and withstands the highly aggressive compacted vapor of the pulp.

In the high level safety required process, the operators have the possibility to use

SIL1 or SIL2 Trimod´Besta Level Switch which are SIL3 capable according to process owners calculation.

Installed level switch types

- BB 31CE43 04H1E243

EN/DIN flange PN16 DN80 Hastelloy C

SIL2, SIL3 capable Standard execution for temperatures up to 150°C

- B 31CE43 04H1E243

EN/DIN flange PN16 DN80, Hastelloy C

SIL1, SIL3 capable Standard execution for temperatures up to 150°C

Warum Trimod´Besta?

Warum Trimod´Besta?

Easy handling of spare parts due to the three-modular switch design. The switching module can be replaced without interruption or dangerous opening of the reactor.

Other benefits include technical support in finding the right customer solution based on their installation plans. 3D computer models can also be supplied in case of secrecy.

Referenzen aus der Wasserwirtschaft

Vakuum-Abwassersammelsystem

Anwendungsbeispiel Nr. 601

Anwendung

Ein weltweit tätiger Hersteller von hochentwickelten Vakuum-Toiletten und Abwasssersystemen für Schiffe und Züge, benutzt seit über 20 Jahren Trimod´Besta Füllstandschalter. Die Schalter werden in Abwassertanks unter Vakuum als Pumpensteuerung und Hochalarm eingesetzt. Mittlerweile sind Tausende

Trimod´Besta Schalter in Schiffen und Zügen rund um den Globus im Einsatz.

Der eingesetzte Füllstandschalter Typ A 01 051E15 ist ein Schalter der Standard Reihe, zusätzlich mit einem speziellen Schutzbalg bestückt welcher optimal in Abwassertanks unter Vakuum-Bedingungen eingesetzt werden kann.

Die neue Vakuumtankserie kann dank neuester Pumpentechnologie auch bei sehr anspruchsvollen Anwendungen im zivilen und im militärischen Sektor eingesetzt werden.Der Energieverbrauch der neuen Tankeinheiten wird gegenüber bisherigen

Anlagen um über 50% reduziert. Ein extra Vakuumreservoir und starke Pumpen ermöglichen in grossen Tanks ein komplett neues Rohrdesign. In Chargen versorgen separate Ablasspumpen innerhalb der Tankeinheiten die Abwassertanks in Kombination mit hochentwickelten Aufbereitungslösungen. Die neuen Tankeinheiten benötigen markant weniger Unterhalt, auch dank dem Einsatz von Trimod´Besta Füllstandschaltern.

Anforderungen an die Füllstandschalter

- Wartungsarmer Betrieb

- Schwarzwassertank mit Feststoffanteil

- Vakuumkonditionen

Installierte Füllstandschalter

- A 01 051E15

E15: beschreibt eine anwendungsspezifische Ausführung